Metoda kontaktowa czy LRTM?

Porównanie technologii i pomoc przy wyborze odpowiedniego zastosowania.

1. Metoda kontaktowa

Metoda kontaktowa, jako najbardziej rozpowszechniona, jest jednocześnie najłatwiejszą do wdrożenia i najmniej kosztowną technologią wytwarzania elementów kompozytowych z zastosowaniem żywic zbrojonych włóknem szklanym. Ma ona jednak szereg wad, między innymi, trudną do kontrolowania proporcję zawartości zbrojenia do żywicy w laminacie, a co za tym idzie sporą rozbieżność wytrzymałościową elementów. Także estetyka pozostawia sporo do życzenia, ponieważ zawsze jedna strona pozostaje z nierówną fakturą widocznych włókien. Niebagatelne znaczenie ma tutaj emisja styrenu, która nie dość, że w sposób niekorzystny oddziałuje na środowisko, to jeszcze stwarza mało komfortowe warunki pracy. Uciążliwe warunki pracy powodują jednocześnie duże prawdopodobieństwo popełnienia błędów, np. w czasie ręcznego dozowania inicjatora.

Jak wynika z naszych analiz także ilość odpadów jest spora, a czystość na stanowisku pracy jest daleka od tej, jakiej byśmy sobie życzyli.

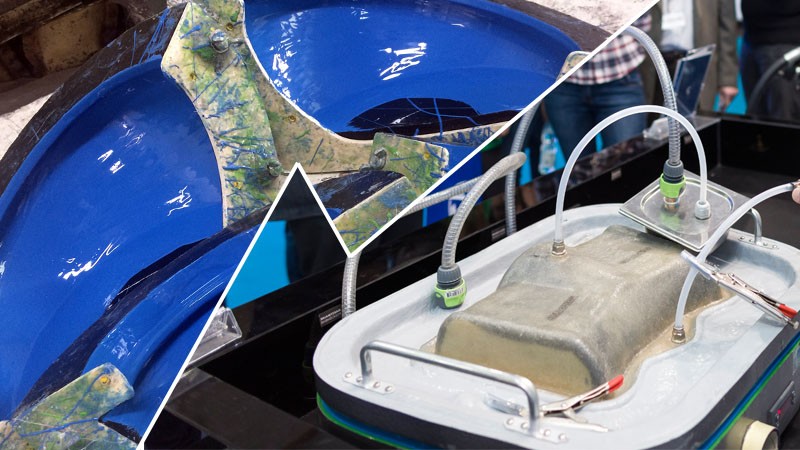

2. LRTM

W technologii LRTM przede wszystkim czerpiemy korzyści z dużej powtarzalności wytwarzanych elementów, którą osiągamy dzięki zamkniętej formie która pozwala na osiągnięcie kontroli wymiaru elementu w każdej jego części. Zmniejszona zostaje także ilości zużytych surowców, dzięki ograniczeniu odpadów do kanału wprowadzania żywicy. W znacznym stopniu ograniczona zostaje emisja styrenu który podczas utwardzania w podgrzewanej formie zostaje zamknięty w elemencie a podczas samego wtrysku styren odprowadzany jest kanałem do łapacza. Dzięki temu cały proces cechuje się większą kulturą pracy i czystością na stanowisku. Oczywiście koszty, jakie trzeba ponieść na początku wdrażania tej technologii są zdecydowanie wyższe, ale jak wynika z naszych obliczeń, jest ona nader opłacalna. Do naszej analizy weźmy element o powierzchni ok. ¼ m2 (czasza wentylatora), wykonany w tradycyjnej technologii ręcznego przesycania i z zastosowaniem form zamkniętych LRTM. Porównując wszystkie dostępne dane i rzeczywiste czynniki okazało się, że przy serii ok. 100 szt. elementów koszty się równoważą, a dalsza produkcja przynosi już tylko wymierne zyski.

Jako firma chętnie wspieramy innych w procesie wdrażania technologii LRTM, służymy naszą wiedzą i doświadczeniem. Posiadamy szerokie możliwości wykonywania form, jak i podjęcia się produkcji elementów kompozytowych. Stawiamy na rozwój i nowoczesność produkcji. Naszą pracę ułatwiają nam znakomite amerykańskie maszyny do wtrysku żywicy firmy Phoenix, która w doskonały sposób zapewnia serwis na terenie całego kraju. Nie bazujemy tylko na naszych doświadczeniach, ale staramy się czerpać wiedzę ze wszystkich dostępnych źródeł: szkolenia, targi, mitingi i kontakty z autorytetami w naszej branży. Braliśmy udział w szkoleniu budowy form do LRTM organizowanym przez firmę Composit Integration w firmie METYX w Istambule. Szkolenie miało formę warsztatów, w czasie których pozyskaliśmy praktyczną wiedzę o całości technologii LRTM . Bliska współpraca z firmą C-L ze Słupska, pomaga nam w ten sposób podnosić kwalifikacje, oraz doskonalić nasze umiejętności, a także stosować najlepsze surowce i materiały dostępne na naszym rynku.

Zapraszamy do współpracy, ponieważ tylko wspólnie możemy rozwijać nowoczesne technologie wytwarzania kompozytów.